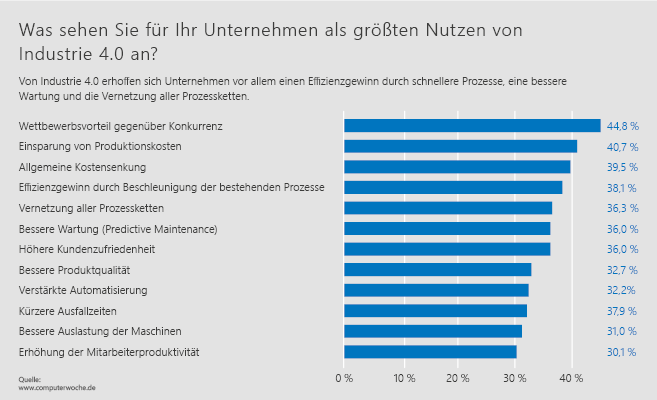

Laut Computerwoche rechnet fast die Hälfte der Unternehmen durch die Umsetzung von Industrie 4.0 mit einem Vorteil gegenüber der Konkurrenz. Rund 40 Prozent gehen von einer Einsparung von Produktionskosten oder einer allgemeinen Kostensenkung aus. Die Erwartungen an Industrie 4.0 sind also groß.

Doch was ist Industrie 4.0 überhaupt? Industrie 4.0 ist die vierte Phase der Industrialisierung. Nach der Mechanisierung, der Elektrifizierung und der Automatisierung der Fabrik wird die Produktion nun vernetzt. Maschinen, Anlagen, Rohstoffe und Produkte kommunizieren über das Internet – ohne einen Menschen zu benötigen. Im angelsächsischen Raum spricht man deshalb auch vom Industrial Internet of Things (IoT). Dass sich hinter dem Begriff bereits sehr konkrete Lösungen aus dem Bereich der digitalen Produktion verbergen, zeigt sich immer mehr. Wer heute durch eine moderne Nahrungsmittelproduktion geht, dem begegnen voll automatisierte Anlagen, Mitarbeiter mit mobilen Endgeräten und Läger, die sich weitgehend selbst organisieren. Industrieroboter übernehmen mehr und mehr Aufgaben und auch die Sensoren – die Basis der vernetzten Produktion – werden immer besser. Viele weitere Beispiele zeigen, dass Informations- und Produktionstechnologie schon ein gutes Stück zusammengewachsen sind.

Wie Unternehmen Industrie 4.0 einführen

Evolutionär betrachtet befinden sich viele Unternehmen der Lebensmittel- und Getränke-Industrie allerdings meist noch in der dritten industriellen Revolution. Zwar nutzen sie Elektronik und IT zur weiteren Automatisierung der Produktion – zu einer Smart Factory müssen sie sich aber noch entwickeln.

Es gibt grundsätzlich zwei Ansätze, Industrie 4.0 zu verwirklichen: Entweder den großen Sprung wagen oder die Strategie der kleinen Schritte wählen. Gegen den großen Sprung spricht, dass die Entwicklung der smarten Technologien bei weitem noch nicht abgeschlossen ist. Für die kleinen Schritte spricht, dass es heute schon viele Technologien gibt, die bereits gewinnbringend einsetzbar sind. Sie machen die Fabrik nicht nur smarter, sondern auch effizienter. Unternehmen aus der Lebensmittel- & Getränke-Industrie sollten daher wie folgt vorgehen:

- Prozesse digitalisieren. Viele Prozesse, die heute noch manuell laufen oder nur teildigitalisiert sind, gilt es komplett zu digitalisieren. Hierfür ist die Software entscheidend. Als Nervensystem der Fabrik stellt sie die Basis für Industrie 4.0 dar. Mit dem CSB FACTORY ERP hat CSB beispielsweise eine Software entwickelt, die alle Prozesse in einem Werk unterstützt und über Standard-Schnittstellen zu einem Group ERP und den Maschinen verfügt. So wird in der Fabrik das Fundament für eine umfassende Digitalisierung gelegt. Durch die Digitalisierung der Prozesse werden Fehler reduziert, Kosten gesenkt und Bearbeitungszeiten minimiert.

- Transparenz schaffen. Ein wichtiger zweiter Schritt ist es, diese Daten zu nutzen. Mit Hilfe von Dashboards und Reporting erhalten Entscheider eine Transparenz über alle Bereiche der Fabrik – natürlich unter der Voraussetzung, dass die Prozesse digitalisiert wurden. Mit dieser Transparenz kann nun besser gesteuert werden. CSB bietet hierzu mit CSB Linecontrol eine Lösung an, die Produktions- und Verpackungsanlagen zu managen und zu optimieren.

- Automatisierung verbessern. Prozessschritte, die noch nicht digitalisiert sind, können durch Automatisierung und den Einsatz von modernen Sensoren eingebunden und vernetzt werden. Ein klassisches Beispiel ist die Erfassung am Wareneingang. Wird die Ware hier – beispielsweise durch industrielle Bildverarbeitung – gleich erfasst, auf Qualität geprüft, verwogen und klassifiziert, können die nachfolgenden Schritte bereits exakt geplant und berechnet werden.

- Künstliche Intelligenz nutzen. Wenn dann ausreichend Daten verfügbar sind, können die Systeme anhand der verfügbaren Daten und der Parameter entscheiden – oder zumindest Entscheidungsvorlagen machen. So entstehen sich selbst steuernde Systeme, die durch Künstliche Intelligenz (KI) selbst lernen können. Gerade der umfassende Einsatz von KI mag noch nach Science-Fiction klingen. Allerdings wird diese Entwicklung gerade von China, Deutschland und den USA forciert. Sicher ist jedenfalls, dass die Datenverarbeitung eine immer größere Rolle spielen wird. Nur wenn die Fabrik smart wird, können Unternehmen die Anforderungen der Zukunft erfüllen: Maximale Kosten- und Ressourceneffizienz, lückenlose Rückverfolgung, maximale Qualität und Hygiene, schnelle Reaktionszeiten und ein bestmögliches Erfüllen der Wünsche von Handel und Konsumenten. Und sicher ist auch: je früher man diese Vorteile nutzt, desto besser.

Digitalisieren lohnt sich

Dass die Smart Factory längst keine Zukunftsmusik mehr ist, sondern sich der Einsatz smarter Technologien schon heute lohnt, zeigen die Digitalisierungspioniere in der Food-Industrie. Zwei Beispiele:

Die Unternehmensgruppe Sander, einer der Big Player im Bereich Convenience-Produkte, hat mit Hilfe der Digitalisierung ein enormes Wachstum realisiert. Highlight ist die CSB-Produktionsplanung für die rund 2.500 verschiedenen Gerichte. Die Software ermöglicht Sander eine Gratwanderung zwischen der industriellen Fertigung großer Mengen und einem flexiblen „Arbeiten auf Zuruf“. Individuelle Kundenwünsche und spontane Bestellungen lassen sich auch in kürzester Zeit in die Prozessplanung integrieren. „Bei der Produktionsplanung haben wir ein Niveau erreicht, mit dem wir anderen Unternehmen ein paar Schritte voraus sind“, so Geschäftsführer Jens Sander.

Bei der Züger Frischkäse AG sorgt die Digitalisierung für maximale Effizienz bei der Produktion kleinster Chargen. Der Schweizer Frischkäsespezialist stellt unter anderem Produkte wie Quark, Ricotta und Mozzarella her und exportiert sie in die ganze Welt. Um die Prozesse im Werk möglichst schlank zu halten, hat Züger alle Bereiche des Unternehmens mit dem CSB-System vernetzt. CEO Christof Züger dazu: „Als Molkereiunternehmen mit vielen kleinen Chargen brauchen wir eine anspruchsvolle IT. Wir haben schon vieles in unserem Werk installiert, um Industrie 4.0 zu leben. Dadurch ergeben sich für uns, aber auch für unsere Kunden viele Vorteile.“